A EDM (usinagem por descarga elétrica) por afundamento de matriz é um processo crítico usado na fabricação de precisão para criar formas e cavidades complexas em materiais duros. Neste artigo, detalharemos como funciona o EDM por afundamento, seus benefícios, limitações, aplicações e principais componentes envolvidos.

O que é Die Sinking EDM?

O EDM de afundamento, também conhecido como EDM de peso ou EDM de êmbolo, é um processo de fabricação que usa faíscas elétricas controladas para erodir o material de uma peça de trabalho. O processo envolve um eletrodo (normalmente feito de grafite ou cobre) que é moldado ao contrário da cavidade desejada. O eletrodo é submerso em fluido dielétrico junto com a peça de trabalho e uma corrente elétrica passa entre os dois. As faíscas criadas por esta corrente removem material da peça, formando o formato desejado com precisão excepcional.

Este processo é usado principalmente para criar moldes, insertos de ferramentas e peças complexas com detalhes finos que não podem ser alcançados com métodos de usinagem convencionais.

Como funciona o Die Sinking EDM?

A eletroerosão por afundamento da matriz opera com base no princípio da erosão por faísca, onde descargas elétricas de alta frequência são usadas para erodir o material de uma peça de trabalho. Aqui está um detalhamento passo a passo de como o processo funciona:

1. Preparando o eletrodo

A primeira etapa no processo de EDM por afundamento da matriz é a preparação do eletrodo. O eletrodo é feito de um material condutor, como grafite ou cobre, e tem um formato que corresponde ao inverso da cavidade ou característica a ser criada na peça de trabalho.

2. Submergindo o eletrodo e a peça de trabalho em fluido dielétrico

Assim que o eletrodo estiver pronto, ele é submerso em fluido dielétrico, junto com a peça. O fluido dielétrico atua como um isolante, evitando o fluxo de corrente entre o eletrodo e a peça, exceto quando a distância entre os dois é suficientemente estreita para a formação de faíscas.

3. Aplicando Corrente Elétrica

Quando o eletrodo e a peça estão posicionados corretamente, uma carga elétrica é aplicada. A corrente flui entre o eletrodo e a peça, criando pequenas faíscas elétricas que aquecem e vaporizam o material no ponto de contato.

4. Erosão e Remoção de Material

À medida que as faíscas elétricas continuam a ser descarregadas, pequenos pedaços de material são corroídos da peça de trabalho, formando a cavidade desejada. O processo é repetido e o material é removido gradativamente até que o formato preciso seja alcançado.

5. Lavando detritos

Durante o processo, detritos e partículas de material são gerados e precisam ser removidos. O fluido dielétrico é continuamente injetado na área de usinagem para limpar os detritos e manter o espaço entre o eletrodo e a peça de trabalho.

6. Passes de Finalização

Após a conclusão do formato bruto, passes de acabamento podem ser feitos para refinar os detalhes da cavidade, garantindo um acabamento superficial liso e tolerâncias restritas.

Materiais e Aplicações

O EDM por afundamento de matriz é comumente usado para materiais que são difíceis de usinar usando métodos convencionais. Isso inclui metais duros como carboneto de tungstênio, aço para ferramentas, aço inoxidável e certas ligas como titânio e Inconel. O processo é especialmente útil para:

Fabricação de Moldes : Criação de cavidades complexas em moldes usados ??para moldagem por injeção, fundição ou estampagem.

Insertos de ferramentas : Produzindo insertos de ferramentas de alta precisão com geometrias complexas para indústrias como aeroespacial, automotiva e eletrônica.

Componentes Aeroespaciais : Fabricação de peças com tolerâncias restritas e formatos complexos, como pás de turbinas e componentes de motores.

Dispositivos Médicos : Produzindo implantes médicos de precisão e ferramentas cirúrgicas.

Eletrônica : Fabricação de componentes com padrões complexos, como conectores e semicondutores.

Benefícios e Limitações

Benefícios

Alta precisão : O EDM por afundamento da matriz pode obter detalhes muito finos e alta precisão que são impossíveis com as técnicas de usinagem tradicionais.

Formas Complexas : É ideal para criar formas complexas, cavidades cegas e geometrias 3D complexas que seriam difíceis de produzir com ferramentas convencionais.

Materiais Duros : O processo pode usinar materiais que são muito duros para ferramentas convencionais, como aços para ferramentas endurecidos e ligas exóticas.

Tensão mecânica mínima : Como o processo utiliza faíscas em vez de força mecânica, ele não sujeita o material a tensões ou deformações.

Limitações

Processo mais lento : O EDM por afundamento da matriz é normalmente mais lento que a usinagem convencional, especialmente para grandes volumes.

Limitado a Materiais Condutivos : O processo funciona apenas em materiais condutores, o que limita sua aplicação em determinadas indústrias.

Desgaste do eletrodo : O eletrodo usado no processo pode se desgastar com o tempo, exigindo substituição ou remodelagem frequente.

Custo : O equipamento e os eletrodos envolvidos na EDM por imersão em matriz podem ser caros, tornando-os menos adequados para produção em alto volume.

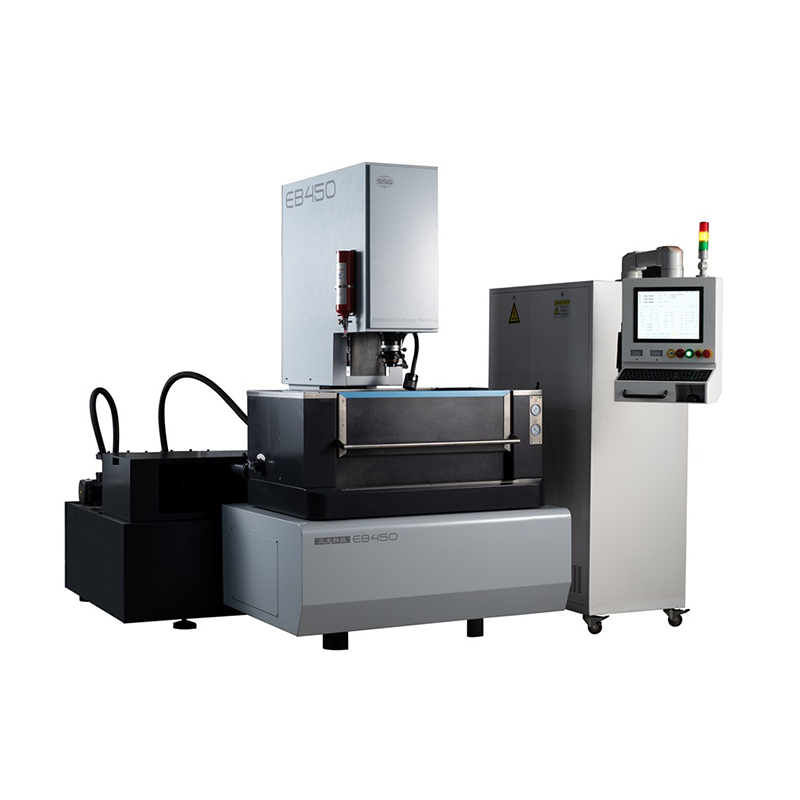

Controle de processos e componentes de máquinas

As máquinas EDM por afundamento de matrizes possuem vários componentes principais que controlam o processo e garantem resultados de alta qualidade:

Cabeça do eletrodo : segura o eletrodo e o move para a posição acima da peça de trabalho.

Fonte de Alimentação : Fornece a carga elétrica necessária para gerar as faíscas.

Mecanismo Servo : Controla o movimento do eletrodo para manter um espaço consistente entre ele e a peça de trabalho.

Tanque de fluido dielétrico : contém o fluido isolante usado para remover detritos e resfriar o processo.

Sistema de Filtração : Garante que o fluido dielétrico permaneça limpo, removendo partículas geradas durante o processo de usinagem.

Esses componentes trabalham juntos para garantir que a descarga elétrica seja aplicada de forma consistente, levando à remoção precisa do material e à formação do formato desejado.

Melhores práticas e considerações de design

Para otimizar o EDM por afundamento da matriz, várias práticas recomendadas devem ser consideradas:

Projeto do eletrodo : O projeto do eletrodo é crucial para a precisão do produto final. A forma e o material do eletrodo devem ser escolhidos cuidadosamente com base na geometria e no material da peça de trabalho.

Planejamento do Processo : É importante planejar a sequência de usinagem, incluindo passes de desbaste e acabamento, para reduzir o desgaste do eletrodo e maximizar a eficiência.

Estratégia de lavagem : A lavagem adequada do fluido dielétrico é essencial para remover detritos e manter o espaço entre o eletrodo e a peça de trabalho.

Compensação do desgaste da ferramenta : Monitorar o desgaste do eletrodo e fazer ajustes no processo pode ajudar a garantir que o produto final atenda às tolerâncias rígidas.

Tendências e inovações futuras

A eletroerosão por penetração continua a evoluir com os avanços na tecnologia e nos materiais das máquinas. As principais tendências incluem:

Automação : O aumento da automação está tornando o processo mais eficiente, reduzindo os tempos de configuração e aumentando a produtividade.

Impressão 3D de Eletrodos : Os avanços na tecnologia de impressão 3D estão permitindo a criação de eletrodos personalizados para geometrias mais complexas.

IA e aprendizado de máquina : O uso de algoritmos de IA e de aprendizado de máquina está melhorando o controle de processos, permitindo tomadas de decisão mais inteligentes e otimizando parâmetros de usinagem.

Eficiência Energética : Novos desenvolvimentos estão focados na redução do consumo de energia e na melhoria da sustentabilidade dos processos de EDM por imersão em matrizes.

Conclusão

O EDM por afundamento de matrizes é um processo de usinagem versátil e altamente preciso usado em indústrias que exigem geometrias complexas e peças de alta tolerância. Ao compreender como funciona, os seus benefícios e as suas limitações, os fabricantes podem tomar decisões informadas sobre quando e como utilizar este processo para alcançar os melhores resultados para os seus produtos.